GCP成形(Gas Counter Pressure)

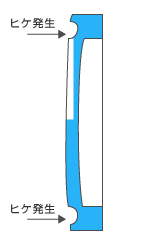

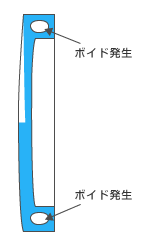

従来、プラスチック射出成形において4mm以上の肉厚製品を成形する場合、通常の射出成形ではヒケ等の表面欠陥が生じます。 ヒケ対策として有効な低発泡射出成形法は、成形品肉厚の制限を受け難く、 樹脂が固化する際の体積収縮の大部分が内部発泡により吸収され歪みとして残らず、生成した内部発泡部分はハニカム構造を形成し成形品の剛性UPが可能となります。しかし発泡現象に伴う欠点が生じ易く、特に次の2点が大きな問題となります。

シボの転写不良(ショートショット法の場合)

スワールマークの発生(成形品表面に発泡ガスの流れ模様発生)

上記問題点の解決策が、発泡性樹脂を金型内にフルショット射出する『ガスカウンタープレッシャー成形(GCP成形法)』です。

GCP成形法の一般原理

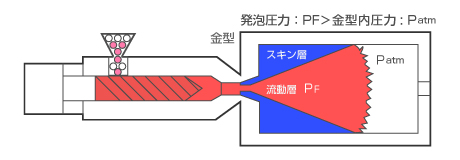

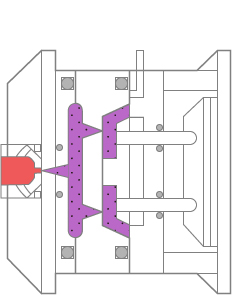

一般低発泡成形法

樹脂に発泡剤を加えて射出成形すると、成形品内部に体積収縮分に相当する起泡力が発生し、成形品表面のヒケを防ぐことができます。 しかし樹脂流動先端部で発泡ガスの気泡が飛び出し成形品表面にスワールマーク(渦巻模様)を作り、成形品表面が荒れてしまいます。

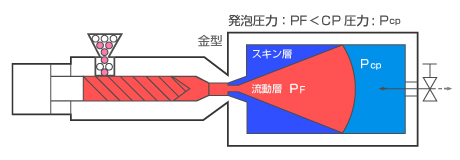

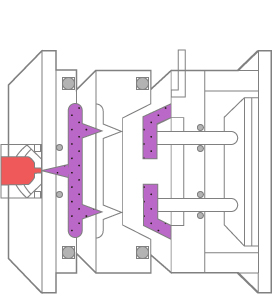

GCP成形法

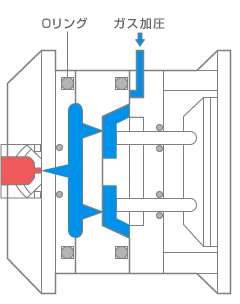

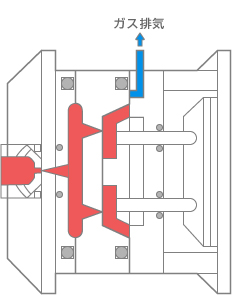

GCP成形法は、樹脂に発泡剤を加えて金型内に射出する直前に、金型内を発泡圧力以上のガスで加圧します。次に発泡剤入りの樹脂を金型内に射出するため、樹脂流動先端部で発泡ガスの気泡が飛び出さず成形品表面は平滑面が得られます。発泡性樹脂を充填完了後に金型内の加圧ガスを金型外に抜くと成形品内部に体積収縮分に相当する発泡力が発生し、成形品表面のヒケを防ぐことができます。

発泡ガスに対抗するガス圧力を与える成形法をガスカウンタープレッシャー法と言います。

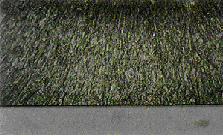

発泡成形品の表面観察

ゲート側

一般発泡成形品

ゲート側から反ゲート側にスワールマークが発生する

反ゲート側

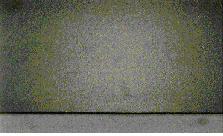

GCP発泡成形品

スワールマーク未発生

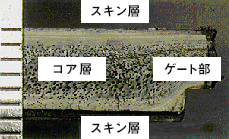

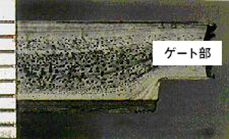

発泡成形品の断面観察

一般発泡成形品

(発泡倍率 1.05)

発泡成形品は未発泡状態のスキン層に発泡状態のコア層が挟まれた三層になっています。

GCP発泡成形品

(発泡倍率 1.05)

*写真左側の1目盛りは1mm(成形品の肉厚6mm)

GCP成形法工程

(1). 型閉、ガス加圧

(2). 樹脂射出後、ガス排気

(3). 冷却発泡

(4). 型開、製品取り出し

GCP成形法プロセスの特徴

GCP成形法プロセスは発泡性樹脂を金型キャビティにフルショット充填することを特徴としており、従来の成形設備、簡易な付帯設備を利用して手軽に成形することができます。

- 外観はソリッド成形品並みの平滑性が得られます。

- 成形品のヒケが大幅に減少します。

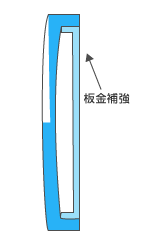

- 成形品肉厚を厚く出来る為、補強リブ無しに剛性アップが図れます。

*量産成形品の肉厚 最大30mm - 成形設備に簡単な付帯設備を接続します。

- ほとんどの成形材料に適用可能ですが非晶性樹脂が有利です。

- フルショット充填のため金型再現性に優れ、シボ転写も可能です。

- 発泡倍率は1.05程度なので、UL規格の規制を受けず樹脂選択が自由です。

- 厚肉のため金型への充填圧力が低い低圧成形法です。

- 強固な表面スキン層を持つ為、タッピングネジ特性・塗装・ホットスタンプ性はソリッド成形品と同等の性能を有します。

GCP成形品の物性

GCP成形法の発泡倍率はPS・ABS材料では5%以下であるため、強固な表面スキン層の形成に伴い成形品強度の低下はなく、ソリッド成形品と同等の物性を示します。 下表はその比較値を示します。

使用樹脂:エスチレンABS300(タイプ:X1S)

発泡倍率:1.048

| 一般物性単位 | ソリッド成形品 | GCP成形品 |

|---|---|---|

| 引張り強さMPa (kgf/cm2) | 45 (460) | 45 (460) |

| 引張り歪み% | 25 | 23 |

| 曲げ強さMPa (kgf/cm2) | 72 (730) | 71 (720) |

| 曲げ弾性率MPa (kgf/cm2) | 2470 (25,200) | 2450 (25,000) |

| IZ衝撃強さkJ / m2 (Kgf-cm/cm2) | 9.8 (10.0) | 9.6 (9.8) |

一般に発泡成形品の製品物性値は同一肉厚の場合、発泡倍率に反比例し低下します。

しかし、ソリッド成形品の肉厚が一般的に3mm以下で使用されるのに対し発泡成形品は5mm以上で使用されるので、肉厚効果により成形品強度は大幅に向上します。

お問い合わせ

お問い合わせ アクセス

アクセス

PFP成形はこちら (PDF 236KB)

PFP成形はこちら (PDF 236KB)